Алгоритм проведения процесса диагностирования топливной аппаратуры дизельного двигателя

Современный автомобиль представляет собой сложную систему, и оценить его техническое состояние субъективными методами в большинстве случаев не представляется возможным, что делает необходимым привлечения для этой цели математики, вычислительной техники и современных достижений в электронике и измерительной технике.

Качество подачи топлива влияет на шум сгорания, мощность двигателя, расход топлива и содержание вредных веществ в отработанных газах (ОГ) . Если подача топлива начинается слишком рано, двигатель работает жестко, с сильным шумом сгорания, низким расходом топлива, но при этом, с повышенным содержанием оксидов азота в ОГ. Кроме этого, при ранней подачи топлива увеличивается дымность, так как увеличенная задержка воспламенения приводит к низкой температуре цикла. При позднем начале подачи топлива двигатель реагирует потерей мощности, увеличенным расходом топлива. Кроме этого, при поздней подачи увеличивается температура ОГ, что может привести к повреждению выпускных клапанов. Таким образом, возникает необходимость периодического контроля начала подачи топлива . Периодичность контроля определяется системой технического обслуживания двигателя.

Система технического обслуживания ТА дизельных двигателей основана на периодической проверке и регулировке топливного насоса высокого давления и форсунок на специальных стендах в мастерских станций технического обслуживания. Снятие ТА и установка её на двигатель после проверки и регулировки с одной стороны связана с затратами труда на монтажно-демонтажные работы, а с другой стороны, неизбежно приводит к её повышенным износам. Кроме того, проверка ТА в условиях отличных от условий её работы на автомобиле, не всегда позволяет выявить все неисправности и нарушения регулировок. Исходя из этого, рассмотрим возможность проведения диагностирования ТА непосредственно на двигателе, во время его работы .

Для экономически и экологически эффективного расхода топлива, впрыск должен происходить при определенном угле поворота коленчатого вала, пока поршень не дошел до ВМТ, т.е. угол опережения начала подачи топлива (УОПТ) по отношению к верхней мертвой точки (ВМТ) диагностируемого цилиндра должен находиться в диапазоне от 16° до 30° до ВМТ в зависимости от типа двигателя .

При неработающем двигателе обычно производят только грубую установку начального угла по совпадению подвижной и неподвижной меток ВМТ. Окончательную проверку и регулировку необходимо проводить в динамике на различных режимах работы двигателя (обычно при минимальной и максимальной частотах вращения коленчатого вала) .

Устройство для получения отметок ВМТ включает фотоэлектрический датчик и электронную схему для выделения сигнала диагностируемого цилиндра из совокупности сигналов, генерируемых датчиком. Рассмотрим алгоритм работы этого устройства.

На коленчатый вал двигателя наносим отражающую метку. Оптический датчик выдает в контроллер логическую единицу, если метка находится в зоне действия датчика, или логический 0, если метка не находится в зоне действия датчика. Сигнал с датчика подается на вход контроллера DI0. На топливопроводе установлен оптический датчик, регистрирующий процесс впрыска топлива, который выдает в контроллер аналоговый сигнал в диапазоне 0…+3.3В. Этот сигнал подается на аналоговый вход контроллера. Задачей программы является определение по изменяющемуся аналоговому сигналу момент начала впрыска.

В момент установки DI0 в единицу (датчик сработал), проверяется переменная «DI0_пред» – предыдущее состояние датчика. Если предыдущее состояние было 0, т.е. это самое начало прохождения метки, то вычисляется частота вращения вала по прошедшему с прошлой метки времени.

После срабатывания датчика переменную «DI0_пред» устанавливаем равной единице, для окончания пересчета частоты, пока метка проходит под датчиком, и обнуляем таймер TIM0, т.е. счет времени запускается с начала.

При DI0=0, значение переменной DI0_пред устанавливается равным 0. В следующий раз, когда датчик будет реагировать на метку, вновь вычисляется частота и цикл повторяется.

Так как таймер микроконтроллера работает на более высокой частоте по отношению к частоте вращения коленчатого вала, то происходит его переполнение. Например, если таймер работает на частоте 10 МГц, то счетчик прибавляется 10000000 раз в секунду. Максимальное значение счетчика 65535, значит, счетчик переполнится за 65535/10000000 = 0,0065535 сек. Это соответствует частоте 152 Гц. Т.е., если метка проходит под датчиком реже, чем 152 раза в секунду, то таймер будет успевать переполняться. Так как частота оборотов коленчатого вала находится в пределах от 600 об/мин до 3000 об/мин, таймер действительно будет успевать переполняться.

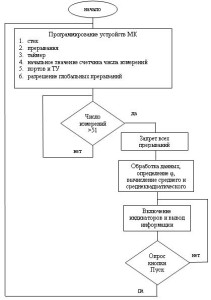

Алгоритм процесса диагностирования состоит из основной программы и подпрограмм. Основная программа приведена на рисунке 1.

Рисунок 1 Основная программа измерения диагностируемых параметров

Результат за каждый цикл записывается в памяти микроконтроллера (ОЗУ). Реальная длительность процесса измерения составляет 51 цикл, т.к. первый цикл не будет принимать участия в дальнейших расчетах. В момент, когда число измеряемых циклов станет больше 51, программа осуществляет запрет всех прерываний. Затем происходит вычисление необходимых параметров и статистическая обработка накопленных данных . После необходимых вычислений результаты измерений отображаются на индикаторах.

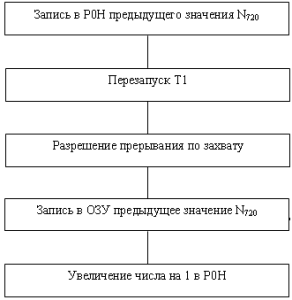

На рисунке 2 представлена подпрограмма, предназначенная для подсчета импульсов за два оборота коленчатого вала.

На вход DI1 микроконтроллера поступает сигнал о начале впрыска топлива и происходит запись в регистр общего назначения (РОН) предыдущего значения количества импульсов за 720º. Далее перезапускается таймер, который считает импульсы с частотой тактового генератора. В момент поступления сигнала на вход DI0 микроконтроллера, т.е. сигнала о достижении поршнем ВМТ, разрешается прерывание по захвату.

Рисунок 2 Алгоритм подсчета импульсов за два оборота коленчатого вала

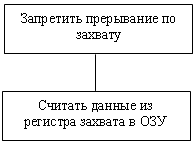

Таким образом, осуществляется переход в подпрограмму 2 (рисунок 3), которая осуществляет накопление импульсов за время опережения подачи топлива.

В подпрограмме 2 запрещается прерывание по захвату, и считываются данные из регистра захвата в ОЗУ. После выполнения прерывания по захвату, происходит переход в подпрограмму 1, в место ее прерывания. Предыдущее значение количества импульсов за 720º переписывается из РОН в ОЗУ. Также происходит увеличение на единицу числа измеряемых циклов в РОН.

Рисунок 3 Накопление импульсов за время опережения подачи топлива

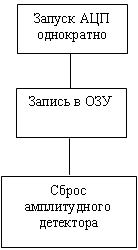

В момент поступления сигнала на вход DI2 микроконтроллера, независимо от выполнения остальных подпрограмм, запускается подпрограмма 3 (рисунок 4), которая определяет максимальную амплитуду впрыска. Происходит запуск АЦП. Данные, поступившие на аналоговый вход за время впрыска, записываются в ОЗУ и затем происходит сброс.

Рисунок 4 Определение максимальной амплитуды впрыска

Выполнение трех подпрограмм определяет первый цикл работы двигателя. Затем происходит измерение диагностируемых параметров за следующие 50 циклов работы двигателя, и далее по алгоритму основной программы.

Результаты предварительных испытаний дизель-тестера показали, что точность измерения фазовых параметров подачи топлива составляют 0,7 градусов.